|

鮑振博1,2,靳登超1,2,劉玉樂1,2,郭俊旺1,2

(1.天津中日農村環境資源合作研究中心,天津300084;2.天津農學院,天津300084)

摘要:從介紹生物質氣化技術原理、裝置及流程入手,論述了氣化過程中焦油的產生、特點、影響因素及危害性。

隨著2009年12月丹麥哥本哈根全球氣候變化會議和2010年10月中國天津聯合國氣候變化會議的召開,地球上礦物質能源的迅速消耗、需求日益增長、有限性及其使用中散發大量CO2、SOX、NOX等氣體而引發大氣煙塵、酸雨、全球變暖、臭氧層破壞等環境問題引發人們深層次思考,尋求高效、清潔能源再次成為世界關注的焦點。生物質能具有資源豐富、廉價、可再生、清潔等特點,它的開發與應用又一次引起廣泛關注,而生物質氣化是一種常用生物質能轉換技術。

1生物質氣化技術

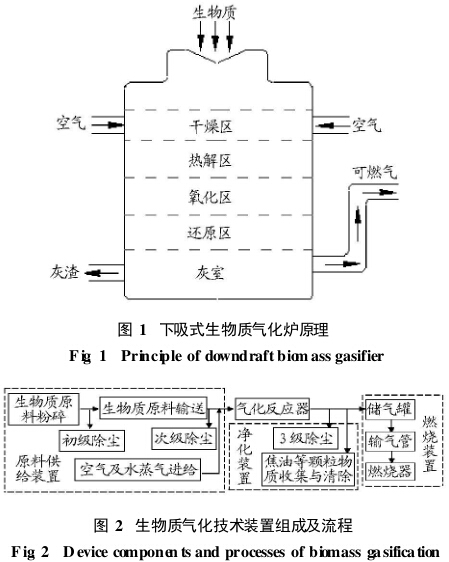

1.1生物質氣化技術的原理 生物質氣化是一種將固體燃料變成氣體燃料的熱化學處理技術,在氣化反應器中進行干燥、熱解、燃燒和還原等反應,生成含有CO、H2、CH4、CnHm等可燃氣體,可用于炊事、鍋爐、采暖、內燃機、燃氣輪機等動力裝置。氣化爐是常用的氣化反應器,分為固定床氣化爐和流化床氣化爐2類,固定床氣化爐分為下吸式、上吸式、橫吸式和開心式。下吸式氣化爐如圖1所示:經粉碎及初級除塵的固體生物質從氣化爐的上端進入爐體,在外界空氣及水蒸氣控制供給的條件下,生物質首先在干燥區被干燥;隨著物料下移,溫度不斷升高,當溫度升高到200℃以上時,在熱解區開始發生熱解,生成固體焦炭和包括CO、CO2、H2、CH4、焦油、木醋酸和熱解水等氣體揮發分;高溫熱解氣體產物和焦炭在氧化區與O2發生燃燒反應;氧化區生成的高溫氣體與高溫炭層在還原區發生非均相的還原反應,生成含有CH4、CnHm等成分的氣化氣體。其中氧化燃燒區放出大量的熱量,并為干燥、熱解及還原3個吸熱的物理化學過程提供熱量。

1.2生物質氣化技術裝置及流程 生物質氣化一般包括生物質原料供給裝置、氣化反應器、凈化裝置、燃燒裝置。如圖2所示,包括生物質原料粉碎、初級除塵、生物質原料輸送、次級除塵、空氣及水蒸氣進給、氣化反應器、3級除塵、焦油等顆粒物質收集與清除、氣體儲存等工藝流程,最后經輸氣管道到燃燒器得以實現能源的轉化使用。

2生物質氣化焦油

生物質氣化的目標是得到盡可能多的可燃性氣體,但在氣化過程中焦油是不可避免的副產物。生物質氣化產生的焦油分為1次焦油、2次焦油、3次焦油等,具有成分復雜、性質可變、影響因素綜合、危害性大等特性。

2.1生物質氣化焦油的產生 焦油生成于氣化過程中的熱解階段,當生物質被加熱到200℃以上時,組成生物質的纖維素、木質素、半纖維素等成分的分子鍵將會發生斷裂,發生明顯熱分解,產生CO、CO2、H2O、CH4等小的氣態分子,而較大的分子為焦炭、木醋酸、焦油等,此時的焦油稱為1次焦油(初級焦油),其主要成分為左旋葡聚糖,其經驗分子式為C5H8O2,被認為是由纖維素C(C6H10O5)在急驟熱解過程中失去CO2和H2O形成的,反應過程如式1所示:

干燥的生物質固體+熱量→焦碳+CO+CO2+H2O+CH4+C2H4+木醋酸+焦油(1)

1次焦油一般都是原始生物質原料結構中的一些片斷,在氣化溫度條件下,1次焦油并不穩定,會進一步分解反應(包括裂化反應、重整反應和聚合反應等)成為2級焦油,如果溫度進一步升高,一部分焦油還會向3級焦油轉化。在生物質氣化技術中一般把500℃作為操作的典型溫度,在500℃左右產生的焦油產物最多,高于或低于這一溫度時焦油都相應減少。

2.2生物質氣化焦油的特點及影響因素

2.2.1焦油成分復雜性。焦油含有成千上百種不同類型、性質的化合物,其中主要是多核芳香族成分,大部分是苯的衍生物,有苯、萘、甲苯、二甲苯、酚等,目前可分析出的成分有100多種。

2.2.2焦油成分、性質可變性。在不同氣化工藝條件下,焦油產量及成分的含量都是變化的;焦油在高溫下可以發生裂解,與氣化氣一起呈氣體狀態,但在低于200℃的情況下,就開始凝結為液體;當熱解氣化溫度在600℃以上,1次焦油進行再次分解產生2次焦油,2次焦油的黏度比1次焦油大得多,其成分也比1次焦油復雜;各種不同生物質產生的焦油在燃燒熱、黏度、密度、酸堿性等方面也都存在很大差異。Elliott提出焦油的形成有如下的變化路徑:混合的含氧物(400℃)→酚***(500℃)→烷基酚類(600℃)→異環醚(700℃)→多環芳烴(PAH,800℃)→更大的PAH(900℃)。

2.2.3焦油影響因素的綜合性。焦油產量和組成是生物質

原料(種類、大小、濕度)、氣化條件(溫度、壓力、停留時間)、氣化反應器(類型、結構、運營狀況)、添加劑(種類、添加量、添加方式)等因素綜合作用的結果,對生物質氣化焦油的分析要依據具體工況條件。采用0.3s氣相停留時間,利用分子束質譜(MBMS)對不同氣化溫度下焦油中3級焦油的分布情況進行分析,1次焦油主要是左旋葡萄糖、羥基乙醛、糠醛等纖維素裂解產物、半纖維素裂解產物和木質素裂解產物甲氧基酚等,2次焦油主要是酚類和烯烴類,3次焦油主要為芳香類物質的甲基衍生物(如甲基苊、甲基萘、甲苯和茚等)和濃縮的無取代基的PAH物質(如苯、萘、苊、蒽、芘、菲等)。

2.3生物質氣化焦油的危害性生物質氣化爐出來的氣化氣中焦油塵為10~200g/m3(城市燃氣中焦油和灰塵含量標準GB/T12208-1990規定焦油含量要小于10mg/m3),焦油含量過高導致能量浪費、氣化效率降低、氣化設備腐蝕、輸氣管道堵塞、危害燃氣設備、污染環境,對氣化設備長期穩定運行產生影響。

2.3.1能量浪費,降低氣化效率。在氣化氣中的1次焦油、2次焦油等產物的能量一般占生物質總能量的5%~15%,當溫度降到200以下時,這部分焦油的能量難于與氣化氣一起被利用。

2.3.2焦油影響氣化設備的穩定、安全運行。隨著氣化氣溫度降低而形成的焦油霧含有大量直徑小于1m的液滴,對燃氣管道和用氣設備產生腐蝕;液態焦油易與水、焦炭、灰塵等粘結、冷凝而形成黏稠的液體物質,附著于管道及燃氣設備的壁面上,嚴重時將造成管道堵塞。

2.3.3焦油對燃氣設備易造成危害。焦油在高溫時呈氣態,與氣化氣能完全混合,而在低溫時(<200℃)凝結為細小液滴的焦油不易燃盡,燃燒時容易產生炭黑等顆粒,對氣化氣燃燒設備(如內燃機、燃氣輪機等)損害嚴重,影響安全運行,降低了氣化氣的利用價值。

2.3.4焦油成分中的有毒物質對人類健康及環境構成威脅。焦油成分中含量很高的一些PAH物質具有較高毒性;凝結為細小液滴的焦油不完全燃燒會引起PAH和焦炭的產生,PAH具有致癌的危險性;對焦油凈化處理時產生的焦油廢水中含有酚及酚類化合物、苯系物、雜環、芳香族化合物等有機物,COD濃度一般為2000mg/L,可達5000~10000mg/L,散發出強烈的刺激性氣味,對環境造成污染,危害人體健康。

3結語

目前全國已建設500多個生物質氣化集中供氣工程,在生物質氣化技術推廣中,焦油的轉化、脫除已成為制約生物質氣化技術發展的瓶頸。如何控制與優化氣化工藝過程,使焦油在氣化過程中盡可能熱解轉化為氣化氣,同時采取適宜的焦油凈化方法,降低和減少焦油在氣化氣中的組分,提高氣化氣質量和氣化效率,成為生物質氣化技術的一個重要研究方向。 |