|

許慶利,張素平,王復,李洪宇,亓偉,藍平,顏涌捷

(華東理工大學生物質能研究中心,上海 200237)

摘要:在常壓流化床上進行了生物質在水蒸氣條件下的實驗研究。實驗裝置主體由常壓流化床反應器和固定床催化裂解反應器組合而成。生物質原料為木屑,焦油裂解催化劑分別選用煅燒白云石和鎳基重整催化劑。實驗結果表明,H2/CO(H/C)的摩爾比隨著氣化溫度、水蒸氣質量/生物質質量(S/B)的升高迅速增加,但催化裂解溫度變化對H/C的影響較小。另外,在催化裂解反應器中使用催化劑種類不同,H/C也不同。本文采用兩段催化裂解,一段催化劑采用煅燒白云石,二段采用鎳基催化劑,焦油裂解率達到96.70%。采用兩段催化裂解,不但可以提高焦油的裂解率,增加了H2和CO收率,凈化生物質裂解氣,而且可以防止鎳基重整催化劑失活,延長其使用壽命。

生物質是可再生能源的重要組成部分,生物質資源開發利用已引起世界各國政府的關注[1-5]。

生物質能源是可再生能源中唯一可被用來生產液體燃料和化學品的碳資源,通過生物質的氣化過程制備合成氣,進而通過費-托合成工藝將這種合成氣合成為甲醇、二甲醚等液體燃料的研究日益受到重視[6-10]。

目前生物質氣化在國內外得到了廣泛的研究。美國環保署(EPA)和加州大學合作進行了Hynol Process的研究,將生物質和氫氣轉化為合成氣,從而合成醇醚燃料,在實驗室規模中生物質碳轉化率達到75%,并建立了中試規模的示范工廠[11-12]。德國太陽能和氫能研究中心與意大利環境研究所合作,對不同的生物質合成工藝進行了研究,并進行了技術經濟評價,目的是探索最優化的生物質合成醇醚燃料的技術路線[13]。國內在生物質氣化技術上已經積累了較為豐富的經驗,并逐步擴大了商業化運作的規模,但生物質能利用形式多集中在農村生物質管道煤氣、生物質氣化發電等技術上。中國科學院廣州能源研究所采用空氣-水蒸氣做氣化介質制備合成氣用來合成液體燃料,開發出一條制取液體燃料的綠色工藝[7,9-10]。

但是制備的合成氣中氮氣作為惰性氣體,降低了CO、H2的分壓,降低了轉化率,增加了成本。

生物質氣化制備的合成氣中H2/CO低、CO2含量高,含有較多的焦油,不利于醇醚燃料和費-托合成,需進行凈化和調變化學當量比,提高生物質的轉化率,降低液體燃料的生產成本。國內外對催化裂解研究較多,國外主要的研究機構有瑞典的TPS AB和KTH、芬蘭的VTT、新西蘭的BTG BV,還有西班牙的馬德里和薩拉格薩大學[14]。國內主要有清華大學開展了用苯和甲苯模擬焦油在煤灰,氧化鈣下催化試驗[15-16]。廣東工業大學郭建維等[17]和廣州能源研究所王鐵軍等[18]也開展了生物質催化裂解氣化研究。這些研究者一致認為鎳基催化劑具有很高的焦油裂解率,且對生物質合成氣的組成具有一定的調變作用[19-20]。本文主要從水蒸氣氣化的角度對生物質的催化氣化制備合成氣進行了研究,生物質的催化氣化是以生產合成氣為最終目的,要盡可能提高裂解氣中H2/CO(H/C)、H2和CO的體積分數,降低裂解氣中焦油的含量,以減輕后續工段的難度。

1實驗部分

1.1實驗原料

為了提高流化床內的傳熱和流化質量,床內加入了40g的工業用沙,粒度為0.246~0.198mm。實驗原料為上海某鋸木廠的松木鋸末,粒度為0.350~0.246mm,其工業分析和元素分析結果如表1所示。

1.2實驗裝置

實驗裝置如圖1所示。實驗裝置主要包括2部分:流化床氣化爐和固定床催化裂解反應器。常壓流化床氣化爐總高為1500mm,內徑為100mm。氣化爐材質普通不銹鋼,可以耐1000℃高溫。上、下部外側各有一個3000W電爐。在流化床氣化爐上部和下部設有2個測溫點。在流化床氣化爐頂部中心設有測壓點。過熱水蒸氣作為氣化劑從氣化爐底部進入。

固定床催化反應器總高為1105mm,內徑為150mm。催化反應器材質也為普通不銹鋼,可以耐1000℃高溫。上、下部外側各有一個3000W電爐。在催化反應器進口和催化床層上設有2個測溫點。

1.3實驗方法

為了每次實驗有可比性,實驗前先將木粉放在105℃的烘箱里烘3~4h。向料斗加入已烘干木屑(0.350~0.246mm)。在料斗頂部通入一定量的氮氣,用來平衡料斗壓力與反應器壓力,防止流化床內的氣體反竄,使物料能順利進入流化床反應器。

打開木屑進口處的冷凝水,防止木屑在此處受熱焦化堵賽。預熱流化床反應器、旋風分離器、催化床反應器和水蒸氣發生器溫度到設定溫度。當反應器中的溫度穩定后,通過螺桿進料機向流化床進料,進料機的進料速度由調速器控制。當反應達到穩定狀態后(約20min),每隔10min取一次樣,共取5次,實驗結果取5次平均值。

1.4產物分析

在實驗中焦油的取樣分析以GB 12208—90《城市燃氣中焦油含量的測定方法》標準,以玻璃纖維濾膜為吸收劑,采用重量法測定生物質裂解氣中焦油的含量。

采用Agilent 6820氣相色譜儀及其自帶色譜數據工作站。色譜操作條件為:TCD檢測為250℃,3m填充柱,載氣Ar,程序升溫,初始溫度50℃,升溫速度60℃/min,升到230℃后恒溫5min,柱前壓力為0.28MPa,進樣量為1000μL,載氣流速40mL/min。采用校正面積歸一化法計算氣化氣中各個組分的組成。

2結果與討論

流化床生物質氣化過程主要經歷物料的干燥、裂解、氧化反應和還原反應,由于氣化過程比較復雜,影響因素也比較多,本文重點考察氣化溫度、水蒸氣量/木屑量(S/B)、裂解溫度以及不同種類的催化劑等工藝條件對氣化過程的影響。其中,WHSV(催化劑質量空速)定義為生物質進料速率與固定床反應器內所用催化劑質量之比。

2.1氣化溫度對氣化結果的影響

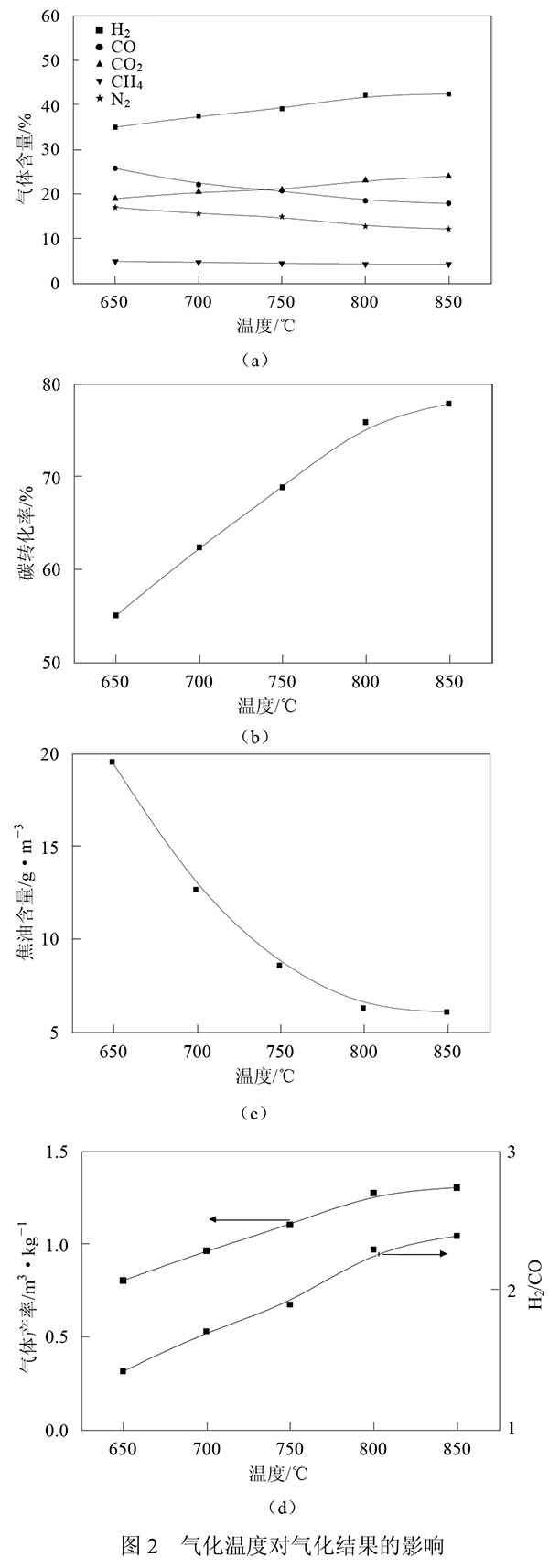

實驗過程中固定S/B(4.0)、Steam(1600mL/h)、Biomass(0.4kg/h)、裂解溫度(800℃)、催化劑(白云石,在空氣中煅燒900℃,5h,催化劑直徑2~4mm,200g),木屑(0.35~0.246mm),WHSV(2.0h-1),考察氣化溫度對H/C、碳轉化率、氣體組成的影響。氣化過程中焦油的生成取決于焦油生成的一次反應和焦油的二次裂解的競爭反應[21]。氣化溫度對裂解氣中焦油的含量有很大的影響,其變化趨勢如圖2所示。

從圖2可以看出,碳轉化率、H/C都隨著溫度的升高而上升,焦油生成量隨溫度升高而下降。當溫度高于800℃時,碳轉化率升高速率變緩,焦油含量下降速率也變緩。這主要是由于木屑水蒸氣氣化反應是吸熱反應,溫度升高有利于反應的進行,所以氣體產率和碳轉化率都隨著溫度的升高而上升。另外,從氣體組成上可以看出,H2、CO2的含量隨著溫度的升高而上升,CO的含量隨著溫度的升高而降低。CH4的含量隨溫度變化不大。這是由于溫度升高,焦油二次裂解增強的程度超過了一次反應而導致焦油裂解為小分子化合物和氣體,這些氣體主要為烯烴等碳氫化合物[22],這些烯烴等碳氫化合物與水蒸氣反應[2CnHm+4nH2O→2nCO2+(4n+m)H2]為吸熱反應,溫度的升高有利于反應向右進行造成的。同時也是造成H/C增加的主要原因。通過以上分析可以看出氣化溫度在800℃時,氣化效果較好。

2.2不同S/B下的氣化結果

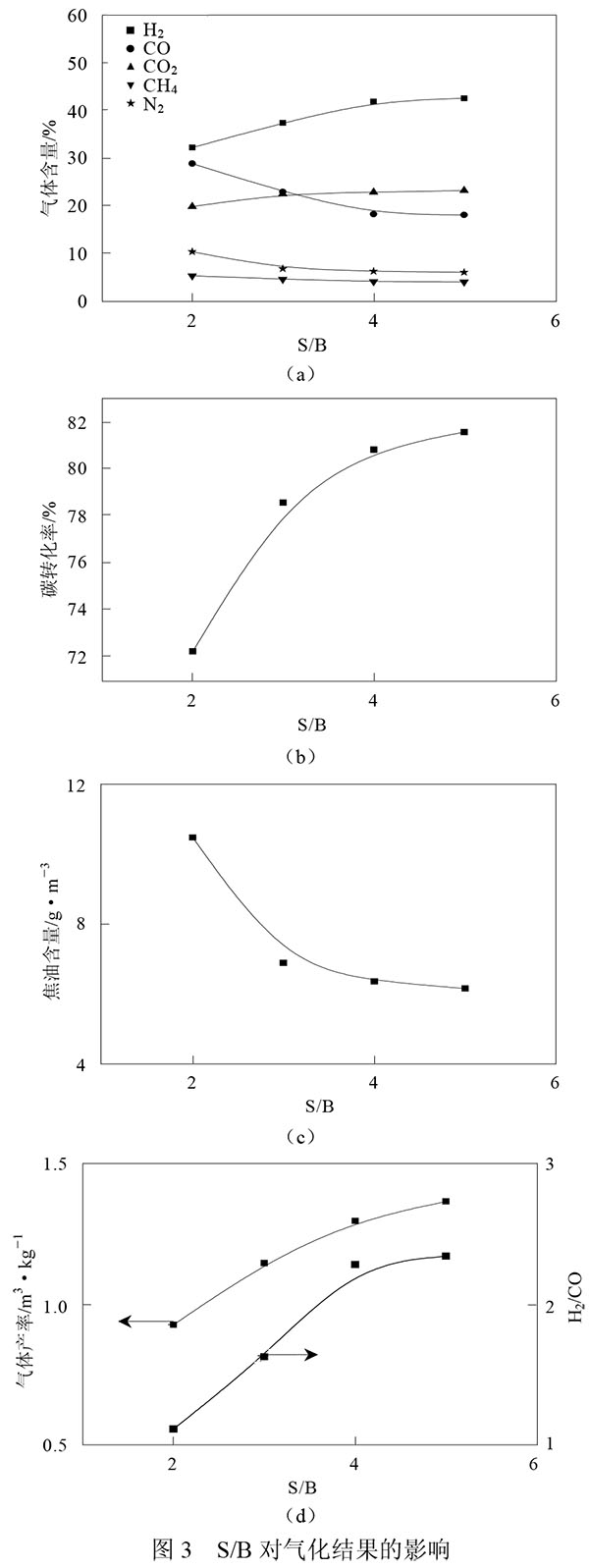

實驗過程中氣化溫度(800℃)、裂解溫度(800℃)、Biomass(0.4kg/h)、催化劑(白云石,在空氣中煅燒900℃,5h,催化劑直徑2~4mm,200g),木屑(0.35~0.246mm),WHSV(2.0h-1),考察S/B對H/C、碳轉化率、氣體組成的影響,實驗結果見圖3。

從圖3可以看出,碳轉化率隨著S/B的增加而增加。當S/B較小時,碳轉化率較小。這是因為一方面增加S/B進一步促進氣化反應進行,所以碳轉化率的增加。另一方面由于較小的S/B,流化床內流化程度降低,不利用流化床內傳熱、傳質,所以碳轉化率較小。相反,當S/B增加,流化床內流化程度增加,傳熱、傳質都增加,所以碳轉化率也增加。另外,H2、CO2的含量隨著S/B的增加而增加,CO的含量隨著S/B的增加而降低。這是由于S/B的增加,過量的水與CO進行水煤氣變換反應生成H2、CO2造成的。同時也是造成H/C增加的主要原因。焦油含量隨S/B的增大而降低。這是由于S/B增加,水蒸氣與焦油反應生成H2,所以隨著S/B的增大裂解氣中焦油含量降低。從H/C、碳轉化率、氣體組成綜合考慮,S/B在3~4時,氣化效果較好。

2.3不同催化溫度下的氣化結果

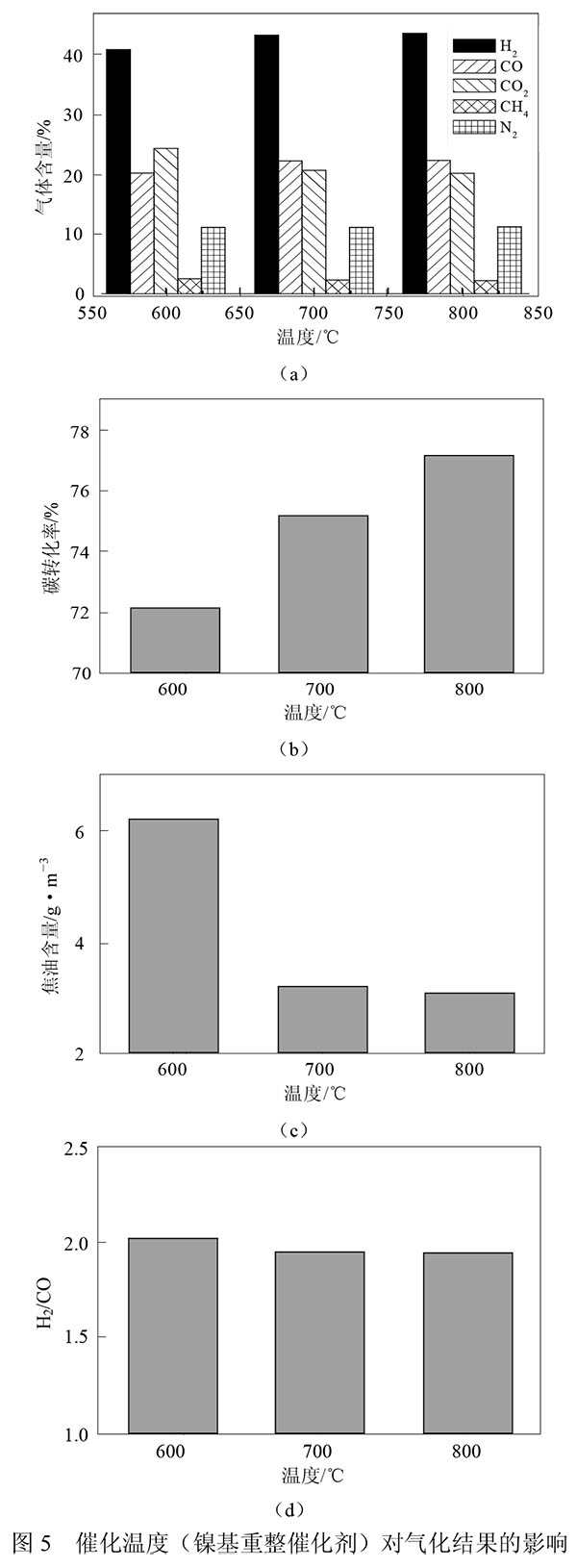

實驗過程中氣化溫度(800℃)、S/B(3.5)、Steam(1400mL/h)、Biomass(0.4kg/h),催化劑(白云石,在空氣中煅燒900℃,5h,催化劑直徑2~4mm,200g;或鎳基重整催化劑,200g),木屑(0.35~0.246mm),WHSV(2.0h-1),考察催化裂解溫度對H/C、碳轉化率、氣體組成的影響,實驗結果見圖4、圖5。

從圖4、圖5可以看出,H/C隨催化裂解溫度的升高變化較小,碳轉化率隨著催化裂解溫度的升高而增加,焦油含量隨著裂解溫度的升高而降低。當裂解溫度較低時,碳轉化率較低。這可能是由于在較低的溫度下,催化劑裂解氣體中焦油的能力較差,所以碳轉化率較低。隨著裂解溫度增加,催化劑裂解氣體中焦油的能力提高,大部分焦油在催化劑上被裂解掉,所以碳轉化率也增加。另外,從氣體組成上可以看出,H2、CO的含量隨著裂解溫度的增加而增加。這是由于焦油在裂解催化劑上裂解生成H2、CO引起的。從碳轉化率、氣體組成上考慮,白云石催化劑裂解溫度在800℃,鎳基重整催化劑裂解溫度在700℃時,氣化效果較好。

2.4不同種類催化劑對氣化結果的影響

在合成液體燃料時,合成氣中焦油含量太高,容易造成合成催化劑失活。所以必須盡量除去生物質裂解氣中焦油。本文采用催化裂解法裂解氣體中焦油。

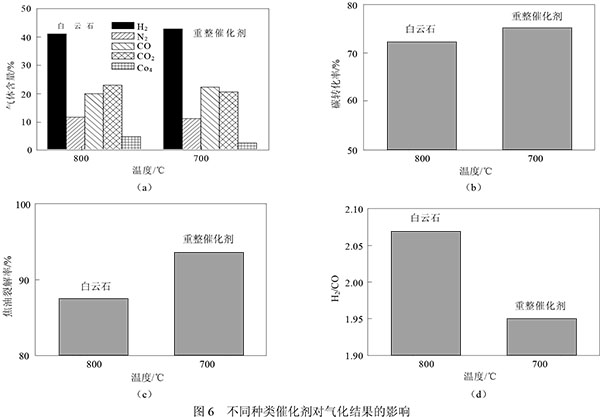

實驗過程中氣化溫度(800℃),S/B(3.5)、水蒸氣(1400mL/h)、木屑(0.4kg/h),催化劑(白云石,在空氣中煅燒900℃,5h,催化劑直徑2~4mm,200g;或鎳基重整催化劑,200g),木屑(0.35~0.246mm),WHSV(2.0h-1),考察不同種類催化劑[白云石(800℃)、鎳基重整催化劑(700℃)]在最佳裂解溫度下對H/C、碳轉化率、氣體組成以及焦油裂解率的影響,實驗結果見圖6。

從圖6可以看出,采用不同種類的催化劑氣化,氣化結果不同。這主要是由于不同種類的催化劑對裂解氣中焦油催化性能不同。采用鎳基重整催化劑催化裂解焦油,焦油裂解率高達93.50%,所以碳轉化率和H2、CO的收率都相應提高。但是經過鎳基重整催化劑催化裂解后,H/C略微下降。雖然鎳基重整催化劑催化活性比煅燒白云石高,但是其價格昂貴,裂解氣中的焦油容易造成鎳基重整催化劑失活。

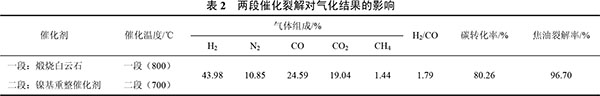

因此本文采用兩段催化裂解,一段催化劑采用煅燒白云石,二段采用鎳基重整催化劑,實驗結果如表2。

從表2可以看出,采用兩段催化裂解,裂解氣中的焦油裂解率可以得到96.70%。采用兩段催化裂解不但可以提高焦油裂解率,增加H2和CO收率,凈化生物質裂解氣,而且還可以防止鎳基重整催化劑失活,延長其使用壽命。

3結論

通過生物質在水蒸氣條件下的催化、氣化實驗,得到如下結論。

(1)碳轉化率、H/C、H2、CO2的含量都隨著氣化溫度的升高而上升,焦油、CO的含量隨氣化溫度升高而下降,CH4基本上不隨溫度變化而變化,從H/C、碳轉化率、氣體組成綜合考慮,氣化溫度在800℃氣化效果較好。

(2)碳轉化率、H/C、H2和CO2的含量隨著S/B的增加而增加,焦油、CO的含量隨著S/B的增加而降低,從H/C、碳轉化率、氣體組成綜合考慮,S/B在3~4時,氣化效果較好。

(3)H/C隨催化裂解溫度的升高變化較小,碳轉化率、H2、CO的含量隨著催化裂解溫度的升高而增加,焦油含量隨著裂解溫度的升高而降低。從碳轉化率、H/C、氣體組成上綜合考慮,白云石催化劑裂解溫度在800℃,鎳基重整催化劑裂解溫度在700℃時,氣化效果較好。

(4)為了降低裂解氣中焦油的含量,本文采用兩段催化裂解,一段催化劑采用煅燒白云石,二段采用鎳基重整催化劑,裂解氣中的焦油裂解率得到96.70%。采用兩段催化裂解,不但可以提高焦油的裂解率,增加了H2和CO收率,凈化生物質裂解氣,而且可以防止鎳基重整催化劑失活,延長其使用壽命。另外,經過兩段催化裂解后,如果在后續工藝加適當工藝,產生的氣體可以滿足合成液體燃料(甲醇、二甲醚)的需求。

參考文獻

[1]蔣劍春. 生物質能源應用研究現狀與發展前景[J]. 林產化學與工業,2002,22(2):76-80.

[2]朱清時. 生物質潔凈能源[M]. 北京:化學工業出版社,2001.

[3]Gross R,Leach M,Bauen A. Progress in renewable energy[J].Environment International,2003,29(1):105-122.

[4]Yokoyama S Y,Ogi T,Nalampoon A,et a1. Biomass energy potential in Thailand[J]. Biomass and Bioenergy,2000,18(5):405-410.

[5]Bertil Wahlund,Jinyue,Mats Westermark. Increasing biomass Utilisation in energy systems:A comparative study of CO2 reduction and cost for different bioenergy processing options[J]. Biomass and Bioenergy,2004,531-544.

[6]Cook J,Beyea J. Bioenergy in the United States:progress and possibilities[J]. Biomass and Bioenergy,2000,18(6):441-455.

[7]陰秀麗, 常杰, 汪俊鋒, 等. 由生物質氣化方法制取甲醇燃料[J]. 煤碳轉化,2003,26(4):26-30.

[8]Tijmensen M J A,Faaij A P C,Hamelinck C N,et a1. Exploration of the possibilities for production of fischer-tropsch liquids and power via biomass gasification[J]. Biomass Bioenergy,2002,23(1):129-152.

[9]汪俊鋒,常 杰,陰秀麗,等. 生物質間接液化制潔凈燃料二甲醚[J]. 太陽能學報,2005,26(3):412-418.

[10]王鐵軍,常杰,呂鵬梅,等. 生物質熱化學轉化合成二甲醚[J].過程工程學報,2005,5(3):277-280.

[11]Joseph M Norberk.Report of U.S.Environmental Protection Agency[M].Washington D C:J G Press,2001.

[12]Joseph M Norberk. Repot of University of California[M].San Diego,California:University of California Press,2001.

[13]Eliasson B. Greenhouse gas control technologies[C]//Pergamon,Amsterdam,1999:723.

[14]Delgado J,Azner M P,Corella J.Biomass gasification with steam in fluidized bed:Effectiveness of CaO,MgO and CaO-MgO for hot raw gas cleaning[J]. Ind. Eng. Chem. Res.,1997, 36(5): 1535-1543.

[15]呂俊復,岳光溪.氧化鈣條件下焦油主要組分的催化裂解[J].清華大學學報:自然科學版,1997,27(2):6-10.

[16]呂俊復,岳光溪.一種循環床循環灰條件下焦油組分的催化裂解[J].清華大學學報:自然科學版,1998,38(7):66-69.

[17]郭建維,宋曉瑞,崔英德.流化床反應器中生物質的催化裂解氣化研究[J].燃料化學學報,2001,29(4):319-322.

[18]王鐵軍, 常 杰, 吳創之, 等. 生物質氣化焦油催化裂解特性[J]. 太陽能學報,2003,24(3):376-379.

[19]Sutton D, Kelleher B, Ross J R H. Review of literature on catalysts for biomass gasification[J]. Fuel Process Technol.,2002,73(2):l55-l73.

[20]Aznar M P, Caballero M A, Gil J, et a1. Commercial steam reforming catalysts to improve biomass gasification with steam-oxygen mixtures:2. catalytic tar removal[J]. Ind. Eng. Chem. Res.,1998,37(7):2668-2680.

[21]李愛民,嚴建華,李水清,等.城市垃圾在回轉窯中熱解:熱解焦油特性研究[J]. 燃燒科學與技術,2000,6(3):195-200.

[22]周勁松,王鐵柱,駱仲泱,等. 生物質焦油的催化裂解研究[J]. 燃料化學學報,2003,31(2):144-148. |