|

江冠金1,陳翠仙2,張慶武1,張鵬霞1

(1.山東藍景膜技術工程有限公司,山東泰安271021;2.清華大學,北京100084)

摘要:從乙醇的生產工藝出發(fā),以其中能耗最大的分離工藝為著眼點,提出采用滲透氣化技術是解決能耗的有效途徑,列舉了國內外在這方面研究和應用的一些成果。

燃料乙醇是指對濃度為95%左右的食用乙醇或工業(yè)乙醇經脫水、變性后,水體積小于0.5%的無水乙醇。燃料乙醇除具有替代車用燃料的功能外,還具有用作汽油辛烷值改進劑和增加汽油氧含量以減少汽車尾氣中的CO、烴類污染的功能,同時還由于其來源于生物質,屬于可再生資源,被稱為“綠色能源”。對于緩解目前的能源短缺,減少空氣污染,調整我國農村地區(qū)的產業(yè)結構具有非常重大的現實意義。目前,我國政府已經開始大力推動燃料乙醇研究計劃,在河南、吉林和黑龍江等糧食主產區(qū)已經有幾個大型燃料乙醇生產基地建成投產。在我國,燃料乙醇的生產方法跟國外相比還比較落后,生產成本高,燃料乙醇生產企業(yè)要大量依靠政府補貼,因此,探索新的生產方法,降低生產成本成為燃料乙醇生產中面臨的重要課題。

1燃料乙醇的生產工藝

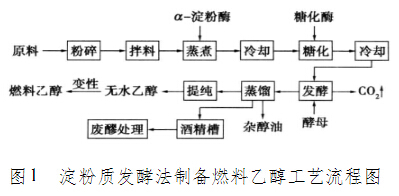

乙醇的生產方法可概括為兩大類:發(fā)酵法和化學合成法。化學法以化石原料為源頭,由于化石原料為不可再生資源,該方法的大規(guī)模應用受到限制。我國乙醇生產以發(fā)酵法為主。按生產原料的不同,發(fā)酵法又分為淀粉質原料生產乙醇、糖質原料生產乙醇、纖維素原料生產乙醇以及用工廠廢液生產乙醇等。淀粉質原料發(fā)酵法是我國生產酒精的主要方法。該法是以玉米、木薯等農副產品為主要原料,對其中的淀粉成分進行液化發(fā)酵制得。具體工藝流程如圖1所示。

該工藝過程中的醇-水分離過程(包括蒸餾和提純過程)是整個生產過程中能耗最大的過程,不但決定了產品的產率和質量,也直接影響到生產的成本。我國燃料乙醇價格之所以遠遠高于巴西等燃料乙醇生產大國,分離過程能耗過大、收率低及污染大是主要原因之一。

1.1母液蒸餾過程

經酵母菌把糖轉變成酒精后,在成熟發(fā)酵母液內除含有酒精和大量水分外,還含有固形物和許多雜質。蒸餾就是經過粗餾和精餾,取得合乎規(guī)格的酒精,同時得到副產物雜醇油,排出大量的酒糟。母液的蒸餾工段是能耗最大的工段,因此酒精生產降低能耗的關鍵就在于如何降低蒸餾段的能耗。除了調控好工藝本身的參數,如控制好進醪、供汽、冷卻水量,采用最佳回流比,采用最適塔板數,合理增大板間距和汽速,運用夾點技術進行診斷調優(yōu)等,研究實踐表明:差壓蒸餾、熱泵蒸餾、熱耦合蒸餾等更能明顯降低蒸餾段的能耗,顯著降低生產成本。

1.2提純過程

蒸餾合格的酒精需要進一步脫水并添加改性劑才能做燃料乙醇。脫水技術是生產燃料酒精的關鍵技術之一。發(fā)酵得到的酒精醪液經普通精餾可得到接近乙醇-水恒沸濃度的酒精產品,其體積分數為95.5%。而燃料乙醇要求酒精的體積分數為99.8%,需用特殊脫水技術才能獲得合格產品。目前脫水技術分為傳統技術、改良傳統技術和非傳統技術3類:

傳統技術有真空蒸餾法和三元蒸餾法(或稱恒沸精餾法)。真空法對設備的要求高,運行費用昂貴;三元法引入的第三組分苯或環(huán)己烷等對人體有害,苯是一種公認的致癌物,環(huán)己烷的毒性也受到人們的懷疑,并且該方法能耗高[7000~8000kJ/L(乙醇)]。

傳統改良技術即是在蒸餾段提到過的熱泵和差壓技術,在恒沸精餾等傳統技術中應用熱泵或差壓,兩者都可顯著提高蒸汽的利用率,達到節(jié)能的效果。非傳統技術主要包括超臨界和亞臨界提取技術、吸附脫水技術、超聲波與沸石吸附相結合技術、加鹽萃取技術及滲透氣化新技術等。

2滲透氣化膜技術在燃料乙醇分離工藝中的應用現狀

滲透氣化技術是一種新的膜分離技術,具有不需要引入第3組分,設備結構簡單,單級分離效率高、無污染、耗能低等特點受到青睞。滲透氣化技術特別適用于有機物-水體系分離,不僅在傳統的大量有機物溶劑中脫除微量水領域(對應采用透水膜)具有很大的優(yōu)勢,在從大量水中抽提少量有機物溶劑領域(對應采用透有機物膜)同樣顯示出很大的優(yōu)越性,因此特別適合應用于燃料乙醇的制備,可以直接將乙醇發(fā)酵母液處理得到無水級的乙醇,是未來燃料乙醇生產的發(fā)展方向。圍繞著滲透氣化技術如何應用于燃料(無水)乙醇的生產,國內外學者都做了大量的工作,獲得了很多的寶貴經驗。尤其是國內的研究者,緊追國際上的同行,在科研條件較差的條件下,仍然取得了很大的成績,取得了比較多的成功案例。

2.1滲透氣化透水膜技術

滲透氣化透水膜是最早實現工業(yè)應用的滲透氣化膜。1982年,德國GFT公司率先成功地把滲透氣化技術應用到無水乙醇的生產中,在巴西建成了產能為1300L/d的無水乙醇工廠。在隨后的幾年中,GFT公司在西歐和美國建立了20多個規(guī)模更大的裝置(1500~2000L/d)。Lurge公司應用GFT膜在德國Karlsruhe附近的一個造紙廠建立了1套生產能力為6000~12000L/d的乙醇脫水制無水乙醇的裝置。1988年,由GFT公司設計,在法國Betheniville建成世界上第1個最大的滲透氣化法脫水制無水乙醇的工廠,其生產能力為150000L/d無水乙醇,料液為94%的乙醇水溶液,產品含水質量濃度小于2000mg/L。

我國在這方面的研究起步稍晚,但是也取得了較為豐碩的成果。浙江大學、中國科學院以及清華大學等科研院校率先開展了這方面的研究,此后眾多的院校、科研機構和公司都參與到滲透氣化技術的研究與應用中來。其中清華大學從20世紀80年代即開始滲透氣化技術的研究,先后承擔了國家“973”、“863”相關項目的攻關工作,取得了多項技術成果。從2001年開始,清華大學與山東藍景膜技術工程有限公司合作,共同開展?jié)B透氣化技術的產業(yè)化工作,先后建成了十多套滲透氣化有機溶劑脫水裝置。短短幾年,采用山東藍景膜技術工程有限公司的滲透氣化膜技術進行脫水的裝置年總處理量已經超過了4萬t/a,占到了國內滲透氣化市場90%以上的份額,其中乙醇的總處理量超過2萬t/a。

2.2滲透氣化透醇膜技術

滲透氣化透醇膜技術生產乙醇目前還停留在實驗室階段,還沒有完全實現產業(yè)化。但經過眾多的科研人員的研究,已經看到了產業(yè)化的曙光。Li等采用濕處理法制備了PDMS/CA復合膜,發(fā)現其性能有很大的提高,在40℃時,乙醇含量5%的水溶液中通量和分離因子分別達到1300g/(m2·h)和8.3。沸石分子篩具有特殊的孔道結構,且比表面積大,吸附能力強,因而具有很好的分離性能,被應用于有機物分離體系中。Lin等以莫來石為支撐體原位合成16h后,所得的沸石分子篩膜的通量為0.93kg/(m2·h),分離因子為106,是目前研究報道中性能最優(yōu)異的透醇膜,已經接近工業(yè)化必需的條件。

一旦透醇膜實現了產業(yè)化,即可以實現發(fā)酵-滲透氣化分離的耦合,從而可以省去能耗最大的蒸餾步驟(或者大大減少蒸餾的處理量)。發(fā)酵-滲透氣化分離的耦合工藝具有如下優(yōu)勢:

(1)可從發(fā)酵液中原位分離乙醇,使之維持在一個相對恒定的濃度,使乙醇對酵母細胞的抑制作用保持低水平甚至消除,從而維持反應器中適當的酵母細胞濃度和高生物活性,實現高密度發(fā)酵和較高的原料糖轉化率。

(2)可直接冷凝分餾得到較高濃度的乙醇,降低乙醇生產能耗。滲透氣化膜技術的能耗僅為傳統蒸餾法的1/10~1/3,且無“三廢”產生,避免了環(huán)境污染,同時可省去傳統蒸餾法的廢水處理工藝。

(3)可實現連續(xù)發(fā)酵,使反應器的容積顯著減小,以達到更大的生產規(guī)模,并易于實現過程的自動化控制,保證工藝穩(wěn)定運行。

(4)進料可采用高濃度的糖,減少發(fā)酵過程的用水量,進一步降低能耗。

3展望

隨著石油資源的日益枯竭,作為可循環(huán)利用的燃料乙醇必然會在將來獲得巨大的發(fā)展。而滲透氣化技術作為一種新興的分離技術,其特點正好切合燃料乙醇生產的要求,必定會擁有廣闊的前景。 |